Siemens-Martin-prosessi

Siemens-Martin-prosessi eli martinmellotus eli ahjomellotus on historiallinen teräksen valmistusmenetelmä, jolla saadaan martinterästä[1].

Siemens-Martin-prosessin toiminta muokkaa

Masuunista tulevaan takkirautaan seostetaan regeneratiivisessa lieskauunissa teräsromua ja jossa panoksen happea sisältävät epäpuhtaudet polttavat ylimäärähiilen pois. Ahjomellotuksessa uuniin johdettavat liekkikaasut (usein tarkoitukseen käytetään masuunista saatavaa hiilimonoksidipitoista masuunikaasua) saavat aikaan uunin pääasiallisimman lämmön. Bessemer-menetelmästä johtuen suurten teräsmäärien edelleenkäsittelyssä valssilaitoksissa syntyi suuret määrät romua ja jätteitä. Käyttämällä regeneratiiviperiaatetta (lämmön uudelleenkierrätystä Cowper-uunin tapaan) onnistui Friedrich Siemensin vuonna 1856 luomaan uunin, jossa oli mahdollista saavuttaa teräksen sulatukseen tarvittava korkea lämpötila. Menetelmä muistuttaa putlausta, mutta tapahtuu huomattavasti korkeammassa lämpötilassa (1 800 °C) ja sulassa faasissa.

Siemens-Martin-prosessin historia muokkaa

Vuonna 1862 Pierre Martin alkoi tutkia menetelmää Siemensin kanssa, ja vuonna 1864 he valmistivat Sireuilissa ensimmäisen kerran raudasta terästä lieskauunissa. Vuonna 1876 keksi Siemens tavan "vapaasta liekinkehittämisestä", jolla voitiin saada aikaan mahdollisimman kuuma liekki. Friedrich Siemens kehitti menetelmälle sen lämpötekniset perusteet ja hänen veljensä Wilhelm Siemens rakenteelliset perusteet sekä Pierre Martin viimein metallurgiset perusteet. Emäksisen, dolomiittikalkilla vuoratun laakean sulatusaltaan käyttöönotto kehitti menetelmää huomattavasti.

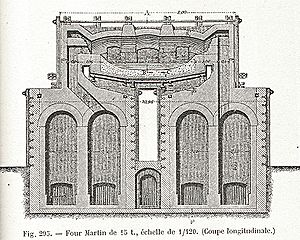

Siemens-Martin-uunia käytettiin aluksi pääasiassa rautaromun jalostamiseen sekä romun ja jätteiden muuttamiseen jälleen käyttökelpoiseksi teräkseksi; Bessemer-prosessin ongelma oli siinä, ettei konvertterissa voitu käyttää romua mukana panoksessa. Myöhemmin Siemens-Martin-uunilla alettiin jalostaa myös raakarautaa. Siemens-Martin-uunissa on varsinainen uuni eli lieskapesä, lämmön talteenottokammiot kaasukanavineen (oheisessa kaaviopiirroksessa regeneraattorikammioita on neljä) sekä tulipesä. Siemens-Martin-uunissa varsinainen sulatusallas on laakea reaktiopinta-alan kasvattamiseksi. Sulatusaltaan pohja on emäksistä, kalkkipitoista materiaalia, sekä holvi useimmiten happamista tiilistä ja seinät joko happamista tai emäksisistä tiilistä. Materiaalivalinnat riippuvat siitä, millaista takkirautaa uunissa käsitellään ja mitä epäpuhtauksia panoksessa on.

Etuna Siemens-Martin-prosessilla verrattuna Bessemer-prosessiin on se, että panoksena voidaan käyttää myös romua, ja panoskoko voi olla huomattavasti isompi. Sen sijaan haittapuolina on valmistuksen hitaus (konversio voi kestää 8 h 30 min, kun se Bessemer-prosessilla kestää 20 min), ja se, että prosessi vaatii ulkopuolisen lämmönlähteen. Prosessi on myös termodynaamisesti varsin epätaloudellinen ja työsuojelumielessä uunin työskentelyolosuhteet ovat äärimmäisen vaaralliset. Nykyisin LD-prosessi on syrjäyttänyt sekä Bessemer- että Siemens-Martin-prosessit.

Air = ilman sisääntulo

Bruleur = poltin

Cheminee = savupiippu

Four = uuni

Gaz = kaasun sisääntulo

Recuperateour de chaleur = regeneraattorikammio

Vanne = venttiili

Siemens-Martin-mellotus tapahtuu noin 1 800 °C:n lämpötilassa. Uunin polttoaineena käytettiin yleensä joko masuunikaasua tai öljyä. Uunien koko vaihteli 10 t panoksesta aina suurimpiin amerikkalaisiin ja neuvostoliittolaisiin 600 t uuneihin. Siinä, missä Bessemer-prosessissa mellotus tapahtuu puhaltamalla ilmaa ja ilman happea panokseen, Siemens-Martin-mellotuksessa mellottavana aineena on ilman hapen sijaan happipitoiset epäpuhtaudet. Usein hapen määrän lisäämiseksi panokseen lisätään happea sisältävää rautamalmia ja kalkkia.

Sulatusprosessin kulku muokkaa

- 1. Uunin valmistaminen: uunin rakennusten tarkistaminen, tekniikan tarkistaminen ja esilämmitys (30 min)

- 2. Panostaminen: metalliraaka-aineiden, romun ja kuonaa muodostavien lisäaineiden lisääminen (2 h)

- 3. Sulatus (3 h 30 min)

- 4. Mellotus (1 h 30 min) ja näytteenotto

- 5. Deoksidointi, kuonanpoisto ja lejeerinkien muodostaminen (5–30 min)

- 6. Raakateräksen lasku ja analyysi sekä lämpötilanmittaus (6–17 min)

Kokonaisaika noin 8–8,5 tuntia.

Siemens-Martin-uuni lasketaan samalla tavoin kuin masuuni; sulatusaltaaseen porataan reikä, josta sula teräs lasketaan senkkaan. Laskun jälkeen raakateräs voidaan joko valaa kokilleihin harkoiksi tai suoravalaa jatkojalosteiksi. Laskun jälkeen reikä tukitaan tulenkestävällä savella, joka kovettuu välittömästi kuumuudessa.

Ennen uuden panoksen valmistamista uuniin voidaan syöttää jauhemaista dolomiittikalkkia, joka kovettuu lasimaiseksi kerrokseksi sulatusaltaan pohjalle, suojaten näin uunin rakenteita.

Siemens-Martin-prosessi nykyaikana muokkaa

Nykyään rautaromun jatkojalostamiseen käytetään Siemens-Martin-prosessin sijaan valokaariuuneja. LD-prosessi on syrjäyttänyt länsimaissa sekä Bessemer- että Siemens-Martin-prosessit täysin (kuvan itäsaksalainen uuni ajettiin alas 1993), mutta molemmat vanhemmat prosessit ovat yhä käytössä Ukrainassa ja Intiassa. Kiinan viimeinen Siemens-Martin-uuni ajettiin alas 2001 ja Venäjän 2018.

Katso myös muokkaa

Lähteet muokkaa

- ↑ WSOY Iso tietosanakirja 6, s. 113, WSOY 1997 ISBN 951-0-20163-4

Aiheesta muualla muokkaa

- Kuvia tai muita tiedostoja aiheesta Siemens-Martin-prosessi Wikimedia Commonsissa